2022年4月23日、宮城県石巻市の日本製紙石巻工場を訪問しました。

東日本大震災で実際に大きな被害を受けたこの工場で、どのように「復旧・復興」を実現したのか、その時の課題は何か、また、現在の「デジタル化」「ペーパーレス」の流れの中で紙需要の減少をどのように乗り越えていくのか、お話を伺いました。

日本製紙石巻工場とは

石巻市は市町村合併の流れに沿って、2005年に河北町や雄勝町など6つの町と合併し、当時人口16万人を超える自治体となりました。現在の人口は13.7万人程度に減少していますが、宮城県内第二の都市です。

日本製紙石巻工場は1940年に操業を開始し、現在まで80年以上にわたって紙を作り続けてきました。1キロ四方、100万平米の超巨大な敷地に工場を有しており、石巻市の製造品出荷の4分の1は紙パルプが占めていること、市の3割程度の人が協力会社やその家族であるとされ、「紙の城下町」という側面もあります。

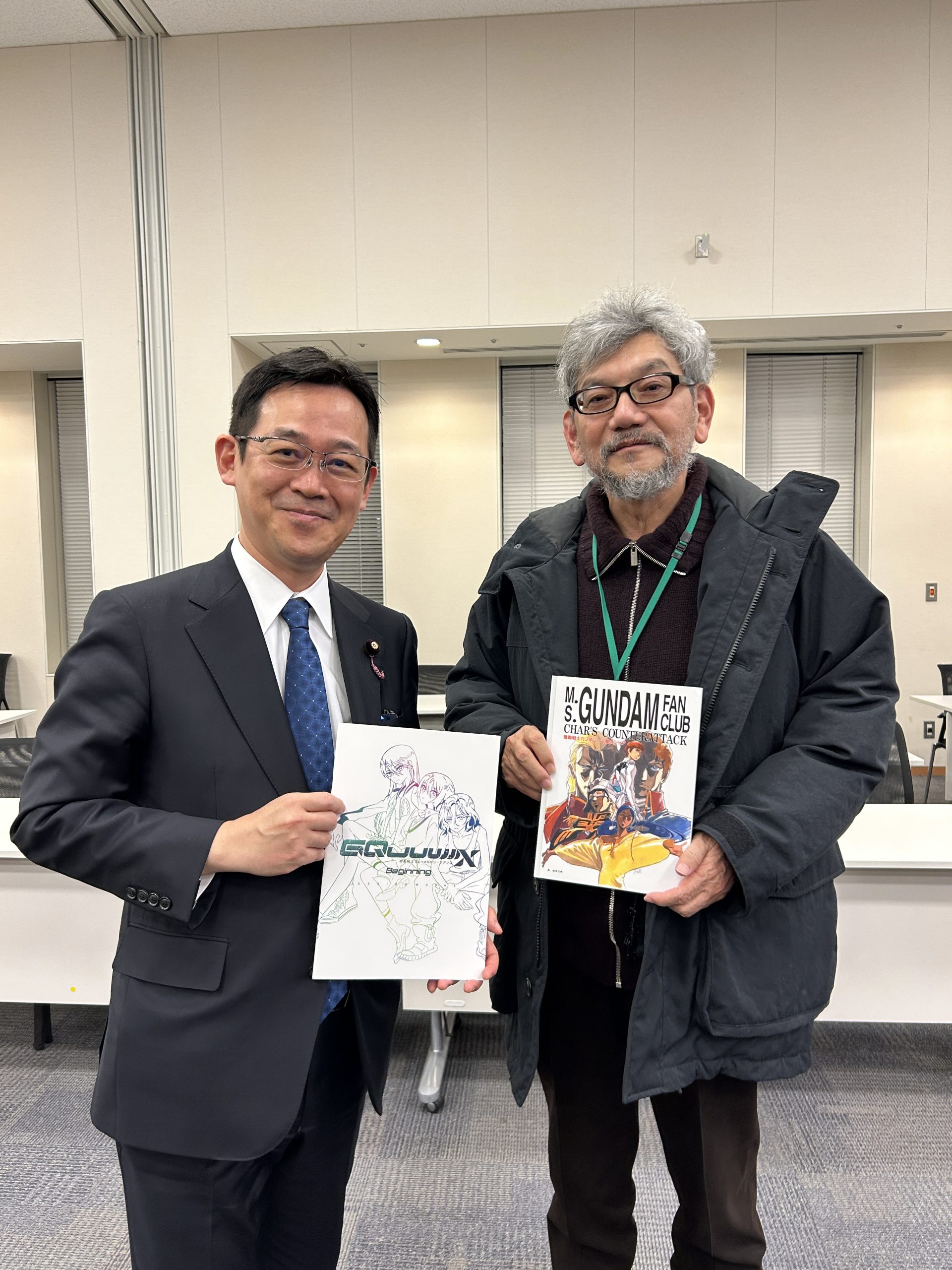

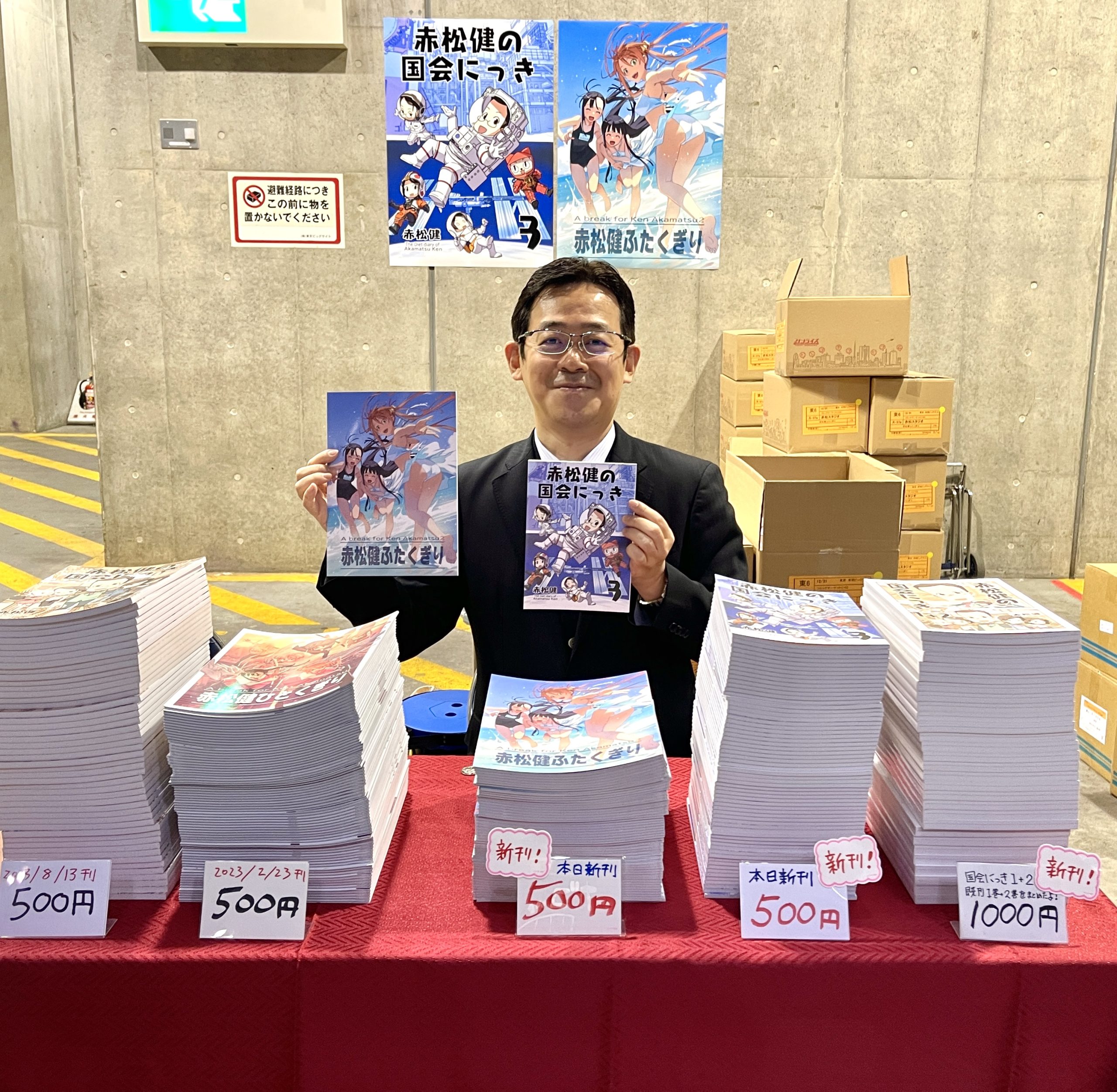

週刊少年マガジンの紙もかつてこの工場で作っていたこともあり連載を持っていた私にとっても何か縁を感じる場所です。

東日本大震災で大きな被害を残した石巻工場がどのように復旧したか

2011年3月11日、東日本大震災によって日本製紙石巻工場は地震と津波の直撃を受け、工場内は瓦礫や土砂で埋まり、壊滅的な被害状況でした。幸い工場内にいた従業員は発災直後に高台に避難して全員無事でしたが、休暇中の従業員や関係会社を含むその家族に200名以上の犠牲者が出てしまいました。無事だった従業員も家が全壊し、ライフラインが止まったままの状態が続き、1か月以上まともに入浴ができないような状況が続きました。

工場内は津波が引いた後もヘドロが隅々に行きわたり、あまりにも酷い惨状の中、従業員のみならず、町の人々も石巻工場は撤退するのではないかと町の誰もが心配していたそうです。しかし、当時の芳賀社長は3月26日に現地入りして、「復興」を宣言します。そこから人海戦術で泥をかき、瓦礫を撤去して、震災から半年で工場を一部再開。煙突から上がる煙を見て、従業員だけでなく、町の多くの人が勇気づけられたそうです。

「復旧」よりも「復興」のための補助金を充実させるべき

こうして石巻工場はあの未曽有の大被害の中、驚くべきことに約1年半で完全復興を果たします。その時の教訓として、「復興」しようとした際に問題として立ちはだかったのは、国の「補助金」のあり方でした。

「壊れたものを元に戻すための補助金」は国から支給されますが、次の50年100年のための投資となる場合、補助の対象にならないという問題がありました。例えば、震災前に使用していた機材が「鉄製」だった場合、鉄は錆びる金属ですから、当然メンテナンスが必要で、そのコストがかかるわけです。被災後に錆びない「ステンレス製」の機材にアップグレードして導入しようとすると、それは国の補助の対象になりません。地方の人口が減少し、企業の生産性の向上が求められる中、こうした将来を見据えた投資に対して、待ったをかけてしまうのはいかがなものでしょうか。せめて差額は企業側が負担しても、復興の際に復旧費用くらいは支給して有効に利用すべきです。

以前の状態にただ元に戻す「復旧」だけではなく、元の機能を担保しながら、それ以前から抱えていた地域の課題や、産業の課題を解決する「復興」の考え方が日本の地域や産業の将来のためにも重要なのではないでしょうか。

災害の多い日本で「復旧・復興」の考え方をアップデートする必要があります。特に災害はいつ発生するかわかりません。被害を最小限に抑えることが最重要であることは大前提として、被害を受けた後の土地で、被災以前から抱えていた課題を解消するような新しい形の「復興」への考え方が今求められています。

国からの補助金のあり方は、私もコロナ禍のイベント支援を通じて、文化庁のAFFや経産省のJ-LOD3でも考えさせられることが多くありましたが、被災時の補助金のあり方についても今後改善の余地はあるでしょう。

減少する紙需要、生き残りをかけた企業変革

震災前の当時は100万トン/年(国内生産量の25%にあたる量)の紙を製造していましたが、現在に至るまで紙の市場は縮小を続け、80万トン弱の紙を製造しています。日本製紙石巻工場では、震災から復興する際に、組織が持つ技術を活用して次の世代に繋がる新事業として発電事業を開始しました。製紙工場では非常に大きな機械を動かすため、どの工場でも電気と蒸気が必要になります。そのため発電技術は製紙工場が持つ必須の技術なのです。2010年代初頭、再生可能エネルギーが注目され始めていたことから、木材ペレットを活用したバイオマス発電所を建設し、現在14万㎾の発電を実現しています。

他にも、紙の原料である木材の可能性に着目し、パルプの繊維を髪の毛の1万分の1まで微細な状態にした素材、セルロースナノファイバー(CNF)を研究・製造しています。セルロースナノファイバーは植物繊維由来であることから、生産・廃棄に関する環境負荷が小さく、高強度、軽量であることが特徴です。鉄の5倍にあたる強度でありながら、重さは1/5程度、温度変化に伴う伸縮性はガラス並みに良好で、自動車用や電子機器用の樹脂補強材の他、食品・化粧品等の包装材など、様々な産業用素材としての利用が見込まれています。

すさまじい勢いで企業変革を実践している日本製紙ですが、紙の事業で減少した20万トン分の影響はやはり大きく、売上部分は新規事業による収益で補填できても、雇用面では発電事業などは人手がかからない側面もあり、難しい舵取りが行われているようです。

残念ながらコロナ禍によって、電子化が一気に進み企業で使う紙の需要が減っていることは確かです。こうした紙需要減少の中で、復興のシンボルとして稼働していた全長300m、生産能力35万トン/年の世界最大級の抄紙機である「N6号抄紙機」は今年の5月に停機することになりました。町中で配られるチラシやフリーペーパーも需要がなくなってしまったため、N6でつくる紙の行き場がなくなってしまったそうです(例外としてパチンコ業界のチラシだけはコロナ禍関係なく毎週注文が入っていたため、紙を作る側としては非常に助かったそうです)。ただし、産業用の紙類の需要が増えており、また電子化の流れの中で顧客に届ける情報誌などで逆に紙に戻るということも起きているようです。今後は使って捨てる紙よりも、より付加価値の高い紙の需要が伸びていくのかもしれません。

最後に

私の政策の一つにも「国家デジタル補完計画」がありますが、社会全体のデジタル化への転換はもちろん重要です。しかし、高い品質を誇る日本の製紙業の良さを継承していくことも重要でしょう。またそこから生まれる素材への研究開発や、その基礎研究にも十分な環境が用意され、将来の日本を支える技術を生み出すことも重要です。

今回の訪問の中では、お話を伺った皆様一人一人が紙の可能性を信じ、誇りを持たれていて、私も紙を使ってマンガを描いていた人間として、とても心強いものを感じました。